1. Stabilità in ambienti ad alta temperatura

In molte applicazioni industriali, i regolatori del gas devono funzionare in ambienti ad alta temperatura. Le apparecchiature dell'industria petrolchimica e metallurgica spesso devono affrontare condizioni operative ad alta temperatura, pertanto i regolatori di gas ad alta pressione devono essere resistenti al calore. I regolatori moderni utilizzano solitamente materiali resistenti alle alte temperature, come leghe speciali e plastiche ad alta resistenza, per garantire che non vi siano deformazioni o degradi delle prestazioni alle alte temperature.

2. Miglioramento della resistenza alla pressione

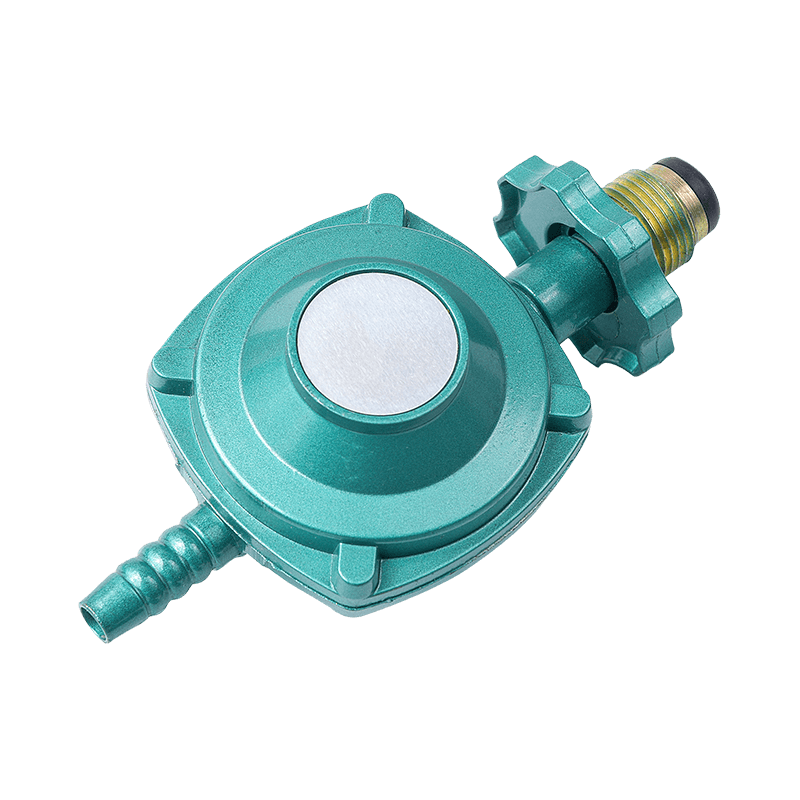

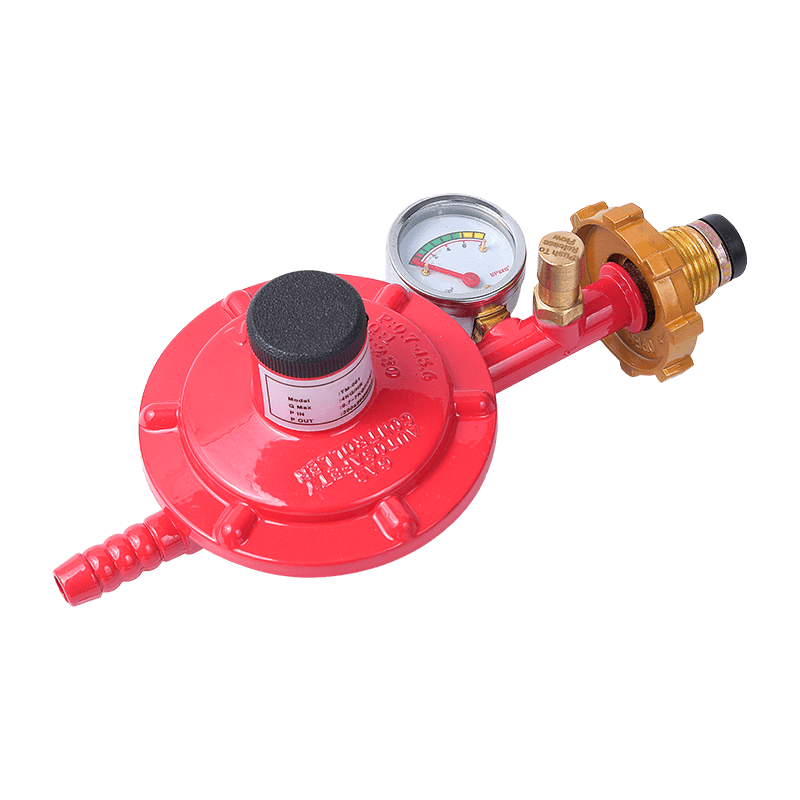

Regolatori di gas ad alta pressione spesso devono resistere a pressioni di esercizio estremamente elevate in settori quali quello petrolchimico e metallurgico. Gli ambienti ad alta pressione impongono requisiti più elevati alla progettazione dei regolatori e il corpo della valvola e le parti di collegamento del regolatore devono essere in grado di resistere agli urti e ai carichi di pressione a lungo termine. Molti regolatori di gas ad alta pressione adottano un design rinforzato e utilizzano materiali metallici ad alta resistenza per garantire che l'integrità strutturale e la stabilità possano essere mantenute ad alta pressione.

3. Resistenza alla corrosione

Nell'industria petrolchimica, la corrosività del gas può causare un deterioramento delle prestazioni del regolatore o addirittura causare rischi per la sicurezza. Per affrontare questa sfida, i moderni regolatori di gas ad alta pressione utilizzano solitamente materiali resistenti alla corrosione, come acciaio inossidabile o leghe speciali. Questi materiali hanno resistenza alla corrosione e possono essere utilizzati a lungo in ambienti di lavoro difficili. Inoltre, il processo di trattamento superficiale del regolatore, come l'anodizzazione o la spruzzatura, può anche migliorarne ulteriormente la resistenza alla corrosione e garantire l'affidabilità dell'apparecchiatura in ambienti difficili.

4. Design antivibrante e anti-shock

In molti contesti industriali, le vibrazioni e gli urti delle apparecchiature sono inevitabili, soprattutto nei macchinari pesanti e nelle apparecchiature chimiche. I regolatori del gas ad alta pressione devono avere buone capacità antivibranti e anti-shock per prevenire guasti alle apparecchiature causati dalle vibrazioni. A tal fine, molti regolatori di gas ad alta pressione utilizzano nei loro progetti materiali e strutture ammortizzanti, che possono assorbire efficacemente le forze di impatto esterne e garantire che i regolatori possano continuare a funzionare normalmente in un ambiente vibrante.

5. Adattabilità ambientale intelligente

Con il progresso dell'automazione industriale, i regolatori di gas ad alta pressione si stanno gradualmente sviluppando in una direzione intelligente. I regolatori intelligenti del gas ad alta pressione possono monitorare parametri quali temperatura e pressione in tempo reale attraverso sensori integrati, regolare automaticamente lo stato di funzionamento e garantire che mantengano sempre lo stato di funzionamento in ambienti difficili. Questo design intelligente non solo migliora l'adattabilità dell'attrezzatura, ma riduce anche l'intervento manuale e riduce i rischi operativi.

6. Design multifunzionale per far fronte a più ambienti

Il design multifunzionale del regolatore del gas ad alta pressione gli consente di adattarsi a una varietà di ambienti difficili. In diversi scenari applicativi, i regolatori potrebbero dover soddisfare contemporaneamente più requisiti quali alta temperatura, alta pressione e corrosione. Pertanto, molti moderni regolatori di gas ad alta pressione adottano un design modulare, che consente loro di essere configurati in base alle esigenze applicative specifiche.

IT

IT 中文简体

中文简体